In flexo là gì? Tại sao bạn nên chọn công nghệ in flexo trong in ấn? Để tìm hiểu về bất kỳ một công nghệ nào đó. Chúng ta cần hiểu rõ hơn về khái niệm, ưu nhược điểm và nguyên lý hoạt động. Mời bạn cùng chúng tôi phân tích dựa theo 3 khía cạnh trên để hiểu thêm về công nghệ này.

Mục lục bài viết

Công nghệ in flexo là gì?

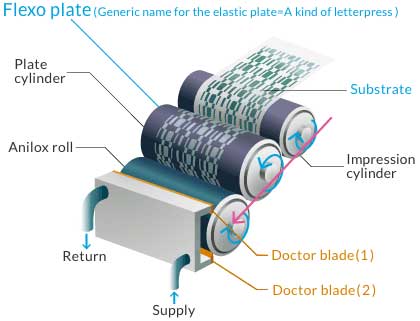

Công nghệ sử dụng bản in nổi và mực in được cung cấp từ khuôn thông qua hệ thống trục, thường được gọi là anilox. In Flexo giúp in các phần tử như hình ảnh, chữ viết,… bằng cách in nổi, nghĩa là các phần in sẽ cao hơn phần không in. Đặc biệt là các hình ảnh của khuôn in phải nược chiều với trục anilox. Sau đó mực sẽ được truyền trực tiếp lên vật liệu in.

In flexo được ứng dụng rộng rãi giúp tạo ra nhiều sản phẩm đẹp ấn tượng và khác biệt. Công nghệ in này được sử dụng nhiều trong việc in decal, tem nhãn, bao bì hoặc thùng carton. Trong lĩnh vực in ấn nói chung, thì đây là công nghệ in ấn phổ biến và hiện đại nhất.

Nguyên lý in flexo

Nguyên lý hoạt động của in flexo hoạt động trên nguyên lý chuyển động và ép mực của trục anilox. Đây là một trục kim loại được khắc với nhiều ô nhỏ. Nhờ đó mực in Flexo được cấp cho khuôn một cách dễ dàng. Khi trục được nhúng một phần trong máng mực, mực sẽ đi theo các ô nhỏ trên bề mặt trục để đi và bên trong. Phần mực in bị dư trên trục sẽ bị gạt đi bằng dao gạt mực.

Khuôn in của hệ thống in Flexo được làm từ vật liệu Photopolymer hoặc cao su. Những tấm khuôn in này được tạo ra (chế bản) bằng phương pháp quang hóa. Đôi khi người ta còn tạo ra khuôn in bằng phương pháp khắc laser hoặc CTP trực tiếp. Sau khi nhận mực từ ống anilox các khuôn in sẽ ép mực chặt lên các bề mặt in. Chính vì điều này, các hình ảnh hoặc văn bản được in nổi lên bề mặt vật liệu.

Ưu nhược điểm của công nghệ in flexo:

Bất cứ công nghệ in ấn hiện đại nào cũng vậy, chúng đều có ưu nhược điểm riêng. Điều quan trọng là bạn phải biết chọn công nghệ nào phù hợp với nhu cầu thực tế của mình.

Ưu điểm

Kỹ thuật in flexo được đánh giá là có tốc độ in nhanh, mực in rất nhanh khô, vì vậy thích hợp cho việc in ấn số lượng nhiều. Với cơ trục quay các khuôn làm bằng vật liệu dẻo, vì vậy nó có thể in được trên nhiều chất liệu. Từ những vật liệu như nhẵn kính, giấy, kim loại, cho đến những vật liệu mềm dễ hấp thụ đều cho ra chất lượng in tốt.

In flexo cho phép in 2 mặt của vật liệu. Đồng thời nhờ việc khô mực nhanh, người ta có thể tiến hành in cuộn với các vật liệu như decal hay bạt. Điều này giúp quá trình in được tối ưu và nhanh chóng hơn rất nhiều.

Nhược điểm

Nhược điểm lớn nhất của in flexo là chất lượng hình ảnh không tốt. Hình ảnh có nhiều điểm ảnh (noise), độ sắc nét không cao hay xuất hiện hiện tượng nhòe mực.

Mực in của ống anilox khi in sang giấy thường bị lem màu. Trên sản phẩm in xuất hiện nhiều đốm mực sai màu do việc cung cấp mực và lấy mực từ khay không đều đặn. Đôi khi còn xuất hiện sự tồn tại của các hạt mực khác màu trên bản in là do việc mực bị làm khô trong quá trình in tạo thành các hạt li ti.

Nét chữ hoặc các đường mảnh trên bản in thường bị nhòe và to hơn bình thường. Nguyên nhân là do các dao gạt mực hoạt động không hiệu quả.

Công nghệ in flexo chỉ thích hợp với việc in số lượng lớn. Có nghĩa là với 1 bản in phải được sử dụng để in thành rất nhiều bản. Nguyên nhân là việc chế tạo bản in rất mất thời gian và công sức.

Cấu tạo của máy in flexo

Không giống như các loại máy in kỹ thuật số chỉ cần cơ cấu phun và bo mạch điều khiển. Hệ thống máy in flexo tương đối phức tạp gồm rất nhiều cấu kiện cơ khí. Mời bạn cùng xem qua về cấu tạo của hệ thống máy in này nhé.

Trục cấp mực máy in

Trục cấp mực còn được gọi là trục mực. Đây là trục quay dài, một phần của trục ngập trong máng mực. Khi trục cấp mực quay chúng sẽ lấy mực từ máng truyền qua trục anilox. Trục cấp mực được làm từ kim loại không gỉ.

Trục anilox của máy in flexo

Như đã nói ở trên, trục anilox là một trục kim loại lõm, được đục vô số các lỗ nhỏ. Các lỗ trên trục anilox còn được gọi là lỗ mực hay giếng mực. Khi máy hoạt động trục anilox sẽ tiếp xúc với trục cấp mực, lúc này trục anilox sẽ lấy mực và chứ mực trong lỗ mực

Dao gạt mực

Dao gạt mực được thiết kế với mục đích loại bỏ phần thừa trên trục anilox. Khi trục anilox lấy mực, phần mực thừa bên ngoài các lỗ mực sẽ bị gạt bỏ. Việc này nhằm mục đích hạn chế các bản in bị nhòe. Các dao gạt mực có thể dễ dàng thay thế, chúng được làm từ kim loại mỏng hoặc bằng nhựa polime.

Trục gắn khuôn in

Trục gắn khuôn in là một bộ phận đặc biệt và thường được làm bằng cao su. Người ta sẽ cố định các khuôn in lên trục bằng keo dán, hoặc chốt khóa đặc biệt.

Khuôn in trong máy in flexo

Khuôn in của máy in flexo được làm bằng cao su hoặc nhựa photopolymer. Các khuôn in này được chế tạo bằng phương pháp khắc laser, CTP, hay phương pháp quang hóa. Mỗi hộp khuôn in được chế tạo độ dày, mỏng hay mềm dẻo hoàn toàn khác nhau. Nó phụ thuộc hoàn toàn vào vật liệu mà khách hàng muốn in.

Trục ép mực in flexo

Trục ép mực là một trục được làm bằng vật liệu cao su với độ đàn hồi tốt. Nó có tác dụng ép chặt bề mặt vật liệu vào khuôn in để chuyển mực từ khuôn in sang vật liệu cần in.

Quy trình chế bản in flexo

Tương tự như quy trình in offset chúng đều có các công đoạn xử lý file in, chế bản, out film…tuy nhiên chúng có những công đoạn hoàn toàn khác.

Quy trình in Flexo gồm 5 bước cơ bản bao gồm: thiết kế bản in; outfilm; phơi khuôn in; in; và gia công sau in.

Bước 1: Thiết kế chế bản in flexo.

Thiết kế chế bản in flexo là quy trình sẽ được làm trên máy tính, sau khi nhận được yêu cầu và xác nhận thông tin, người làm đồ họa sẽ bắt đầu thiết kế các bản in phù hợp. Sau đó bản thiết kế được gửi cho khách hàng để xem qua, chỉnh sửa lại theo yêu cầu.

Bước 2: Outfilm trong in flexo là gì.

Outfilm hay thường được gọi là output film, quý trình này sử dụng công nghệ CTF để xử lý tách màu. Sử dụng dữ liệu hình ảnh của hệ màu CMYK ban đầu, phần mềm sẽ thực hiện tách thành các file film riêng biệt. Mỗi film sẽ là đại diện cho một mã màu khác nhau bao gồm: C (Cyan), M (Magenta), Y (Yellow) và K (Black). Cần lưu ý là mỗi film sẽ đại diện cho một mã màu chứ không chứa một màu và các file đều có màu đen trắng đặc trưng.

Bước 3: Phơi khuôn in trong in flexo.

Phơi khươn in là quy trình thực hiện quang hóa các tấm kẽm. Mọi người khi nghe tới thường nghĩ rằng phơi kẽm là quy trình phơi khô. Thực tế thì các tấm film sau khi outfilm sẽ được dán lên các tấm kẽm, sau đó chúng sẽ được đưa vào các máy phơi kẽm. Lúc này các phần tử sẽ bị ăn mòn tạo thành hình dạng như yêu cầu, các phần tử không in sẽ được giữ lại do ánh sáng sẽ không xuyên qua được film.

Tuy nhiên thì hiện nay có nhiều quy trình hiện đại, không cần phải qua bước outfilm mà người thiết kế sẽ trực tiếp thực hiện ghi hình ảnh lên các bảng kẽm, công nghệ này được gọi là CTP và đang dần thay thế cách in cũ.

Bước 4: Tiến hành in flexo.

Sau khi đã có khuôn in thì các đơn vị in sẽ tiến hành in thử 1 số bản để kiểm tra lần cuối cùng trước khi thực hiện in hàng loạt, đảm bảo không có sai sót giữa bản in và thiết kế. Vật liệu in sẽ được cuộn vào máy và khuôn in thực hiện lấy mực và ép chặt vào vật liệu in. Sau khi in xong thì vật liệu sẽ khô ngay lập tức, sau đó con lăn sẽ cuộn thành phẩm ra ngoài để tiếp tục quy trình in. Vì vậy mà in flexo thường được sử dụng khi khách hàng muốn indecal cuộn.

Bước 4: Gia công sau in.

Sau khi sản phẩm được hoàn thành, sẽ có một quy trình là gia công sau in, tuy nhiên công đoạn này có làm hay không phụ thuộc vào khách hàng, một số dịch vụ được nhiều người yêu cầu như cán mờ, sơn phủ, cấn bế,… cho sản phẩm decal.

Các lỗi thường gặp trong quá trình in flexo

Trong quá trình in flexo người ta cũng thường hay gặp phải rất nhiều lỗi. Đây cũng là điểm yếu của công nghệ in này, vậy nguyên nhân chính của những lỗi này là gì?

- Nhòe mực: trong quá trình in các khuôn in ép mực lên bề mặt vật liệu. Lúc này nếu lực ép quá mạnh thì mực sẽ bị nhòe, nếu quá nhẹ bản in sẽ bị mờ. Đôi khi bị nhòe nét còn do mực in dính nước chưa kịp khô, nó va chạm với các vật khác làm nhòe mực.

- Có vệt màu hoặc đốm mực:

- Dính mực in: Dính mực in là hiện tượng xuất hiện khi nhiệt độ in bị thay đổi đột ngột. Các phần tử mực lúc này bị khô, vón đột ngột gây ra dính mực.

- Mực in có bọt khí

Như vậy chúng ta cùng tìm hiểu về công nghệ in flexo là gì? Những ưu nhược điểm và quá trình hoạt động của công nghệ in ấn này. Mong rằng với bài viết trên sẽ giúp bạn hiểu hơn và có thêm lựa chọn công nghệ in cho sản phẩm của mình.